自移动模架从定制化走向工业化生产以来,标准化与模块化设计思想便成为破解 “适配难、效率低、成本高” 的核心密钥。标准化以统一规范确立产品基准,模块化以单元拆分实现灵活组合,两者在三十余年的实践中形成 “基础通用 - 按需组合” 的设计体系 —— 采用该思想的模架产品,拼装效率提升 40% 以上,部件复用率达 70%,而早期全定制化模架常因适配性差导致工期延误超 30%。

标准化设计思想的核心价值,在于通过统一基准构建产品的 “通用语言”。这种规范贯穿部件规格、接口尺寸与性能参数全过程:模架核心受力构件如主梁、牛腿等,早已形成基于跨度等级的标准系列,40 米、52 米等常规跨度主梁的截面尺寸、材料强度经行业长期验证定型,滨州乐安黄河大桥采用的 52 米跨度下行式模架,其主梁便沿用标准化 H 型钢截面设计,无需重新进行基础力学验算。接口标准化更成为关键突破,液压系统的油管接头、螺栓连接的孔径间距均执行统一标准,某高铁项目更换故障液压泵时,因部件规格通用,维修时间从传统定制件的 3 天缩短至 4 小时。性能参数的标准化同样不可或缺,根据行业规范,移动模架纵向前移的抗倾覆稳定系数不得小于 1.5,这种硬性标准为所有产品划定安全底线。反观 1990 年代某跨河大桥使用的定制模架,因未采用标准化接口,主梁与横梁连接需现场配钻打孔,仅拼装环节就延误工期 12 天。

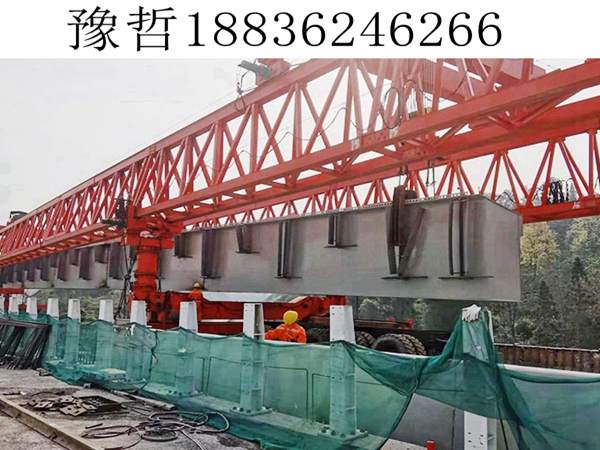

模块化设计思想通过单元拆分实现产品的 “灵活适配”,将整体结构拆解为可组合的功能模块。模架产品普遍划分为支撑模块(墩旁托架、落地支架)、承载模块(主梁、横梁)、作业模块(模板、液压系统)三大单元,各模块可根据工程需求自由组合。潍宿高铁安丘汶河特大桥施工中,针对 40 米简支梁与鱼腹梁的不同需求,仅通过更换横梁间距与模板造型模块,便实现同一套模架的跨场景应用,避免了设备重复采购。深江铁路跨沿江高速特大桥面对 33 米梁体浇筑需求,选用标准化主梁模块与可调节模板模块组合,仅用 7 天便完成模架拼装,较传统定制方案节省 10 天工期。模块的独立特性更便于运输与维护,某山区桥梁项目将模架拆解为单重不超过 20 吨的模块,通过小型吊车即可完成山区场地的吊装作业,而早期整体式模架因重量超百吨,根本无法进入复杂地形施工现场。

标准化与模块化的协同应用,在实际工程中展现出 “1+1>2” 的效应。标准化为模块提供统一接口与性能基准,确保不同模块的兼容性;模块化则让标准化部件实现灵活配置,满足多样化施工需求。滨州乐安黄河大桥的 1000 吨级模架,其支撑模块采用标准化锚固结构,承载模块选用系列化主梁,作业模块搭配可调节模板,三者协同实现 620 立方米混凝土的 “空中浇筑”,单跨施工周期从 30 天缩短至 25 天。这种协同逻辑在中小项目中同样适用:某县乡公路桥梁采用 “标准化液压系统 + 模块化轻型主梁” 组合方案,不仅降低设备制造成本 30%,还实现了施工效率的提升。但实践中仍存在衔接短板,某项目因模块接口的标准化精度不足,导致主梁与牛腿连接出现 2 毫米缝隙,需现场焊接调整,反而增加了工期成本。

从 1980 年代依赖进口的全定制模架,到如今 “标准化部件 + 模块化组合” 的成熟产品体系,设计思想的演进推动移动模架实现工业化升级。标准化筑牢产品的 “通用根基”,解决了部件互换与安全合规问题;模块化赋予产品的 “灵活灵魂”,破解了场景适配与效率提升难题。那些因设计思想落后导致的工期延误案例反复证明:标准化与模块化并非孤立的设计理念,而是深度绑定的产品逻辑,唯有将两者贯穿于设计、生产、施工全流程,才能打造出兼具经济性与适配性的移动模架产品。

联系人:安经理

电话:18836246266

电话:18836246266

地址:河南省商丘市民权县冰熊大道中段南侧33号