龙门吊的拆解与移装是贯穿设备全生命周期的关键工程,其流程设计始终与设备吨位、应用场景及安全规范深度适配。从早期的经验化作业到如今的标准化施工,每一步操作都围绕 “安全拆解、完整转运、精准复装” 的核心目标展开,成为设备复用与场地迁移的核心技术支撑。

20 世纪 50 至 80 年代,拆解与移装以粗放式经验作业为主,适配中小型设备的简单场景。这一时期龙门吊多为 50 吨以下通用机型,结构相对简单,拆解多依赖企业内部维修班组,缺乏专业方案与资质要求。以上海某钢铁厂 1976 年的设备移装为例,一台 30 吨龙门吊的拆解仅使用手动葫芦与小型汽车吊,先拆除电气线路与钢丝绳,再由十余名工人配合吊车拆分主梁与支腿,整个过程未进行结构受力核算,仅靠师傅经验判断吊点位置。移装时则直接将部件吊运至新场地,通过目视校准轨道与支腿垂直度,虽短期能满足使用需求,但多次移装后常出现主梁变形、运行啃轨等隐患,设备寿命缩短近三分之一。

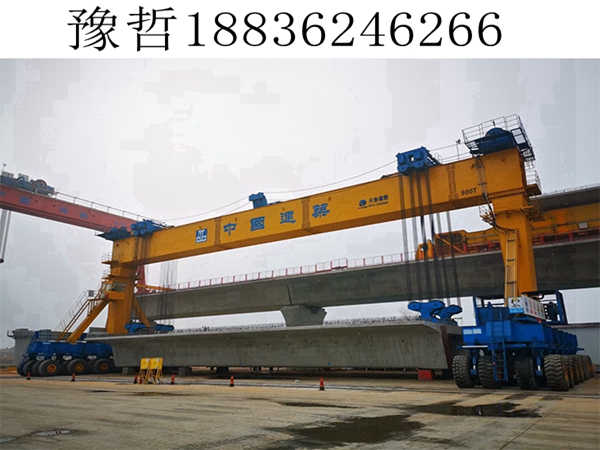

20 世纪 90 年代至 21 世纪初,行业逐步建立标准化流程,拆解与移装进入规范起步阶段。随着《特种设备安全监察条例》出台,设备拆装被纳入特种设备作业管理,要求必须由具备资质的单位制定专项方案。石家庄 - 济南客运专线辛集制梁厂的 MCHZ450T 提梁龙门吊拆除堪称典型,该设备总重 422 吨、高度 33.3 米,拆除前先完成设备资料分析、场地整平与起重设备选型,专门选用两台 260 吨吊车配合抬吊,通过精确核算吊点与缆风绳受力,按 “附属设施 - 起重小车 - 主梁 - 支腿” 的顺序分步拆解。移装时则对主梁节段采用专用托架固定,运输过程中每 20 公里停车检查捆绑强度,复装后通过水准仪校准主梁挠度,确保符合作业标准。

如今,拆解与移装已形成 “方案前置、技术适配、协同作业” 的成熟体系,能应对超大型设备与复杂场景的严苛需求。南京海事法院在射阳港区执行龙门吊拆除任务时,面对 30 米高的锈蚀设备,构建了 “分类处理、分步执行” 的专项方案:先拆除活动板房、配电房等附属设施,清除废弃煤气罐等安全隐患,再集中力量拆解主体结构。施工中通过两台汽车起重机协同作业,依次拆除钢丝绳、吊臂、配重与电机,每一步骤均由公证人员全程记录,地方公安、消防等多部门现场保障,3 天内完成安全拆解与转运。

移装环节更注重 “转运保护” 与 “精准复装” 的双重把控。对于港口千吨级龙门吊,主梁等重型部件需采用模块化拆解,通过液压平板车运输,路面承重不足处需铺设钢板加固;复装时需使用激光测距仪校准支腿垂直度,误差控制在 2 毫米以内,同时重新测试制动器与电气系统的协同性能。而基建现场的小型移动龙门吊,虽流程相对简化,但仍需按规范完成轨道找平与载荷试验,确保移装后设备性能与原状态一致。

从手动葫芦配合人力的简陋作业,到多部门协同的精密施工,龙门吊拆解与移装的每一次技术升级,都在破解 “重型设备迁徙” 的难题。这一过程既守护了设备资产价值,更彰显了起重工程从经验到科学的演进轨迹。

联系人:安经理

电话:18836246266

电话:18836246266

地址:河南省商丘市民权县冰熊大道中段南侧33号